|

科技创新是企业发展的不竭动力,如何突破生产瓶颈,提高产能效率?今年以来,我县电动车产业链条中的上游企业科亚机电勇当“智转数改”“排头兵”,通过开展装备升级、产线智能化改造,实现“机器换人”,品尝到科技创新带来的甜美果实。

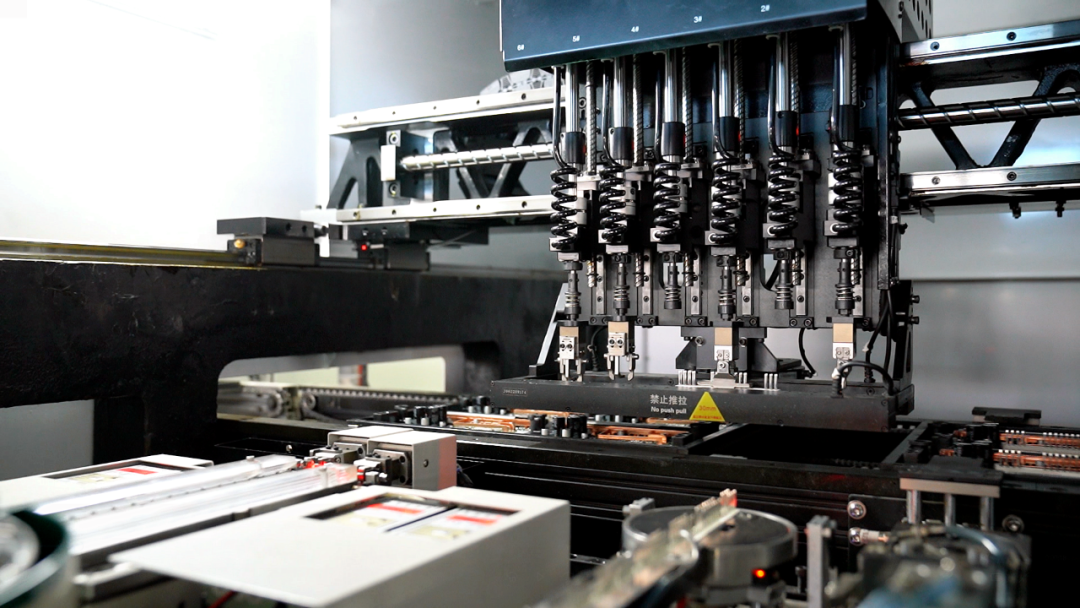

近年来,徐州科亚机电有限公司通过不断发展,拥有了行业领先的控制器贴片生产线、自动化的生产环节,足以满足市场需求的组装生产线,但深深困扰着公司的是,产能效率始终不能突破日产1万只控制器。“其实这并非生产过程能力不足,而是受限于一个小小的检测环节。”科亚机电技研中心总工程师李汉青告诉记者。

作为必不可少的检测环节,动辄一两个月的人员培训门槛带来的成本高企、人员流失和较低效能成为了制约发展的“瓶颈”和“短板”,公司软件工程师刘克成则表示:“检测功能应能集成到一个软件程序上,培训人脑不如培训电脑。”公司决定,检测模块要放下招人、流失、再招人的循环,在技改上做文章,将“人脑记忆”升级成“电脑记忆”,走出数字化转型关键步伐。 今年上半年,科亚机电技研中心总工程师李汉青、软件工程师刘克成等研发主力受命成立智能检测系统项目攻关小组,积极带领大家讨论实现方案。“质量检测的智能化实现路径是机器识别取代人工识别,通过检测功能集成,直观甄别产品质量。”李汉青介绍,从需求端到成品端,从画电路图、写程序到测样机,短短两个月,技研团队自力更生、群策群力,终于突破了“卡脖子”的难题。

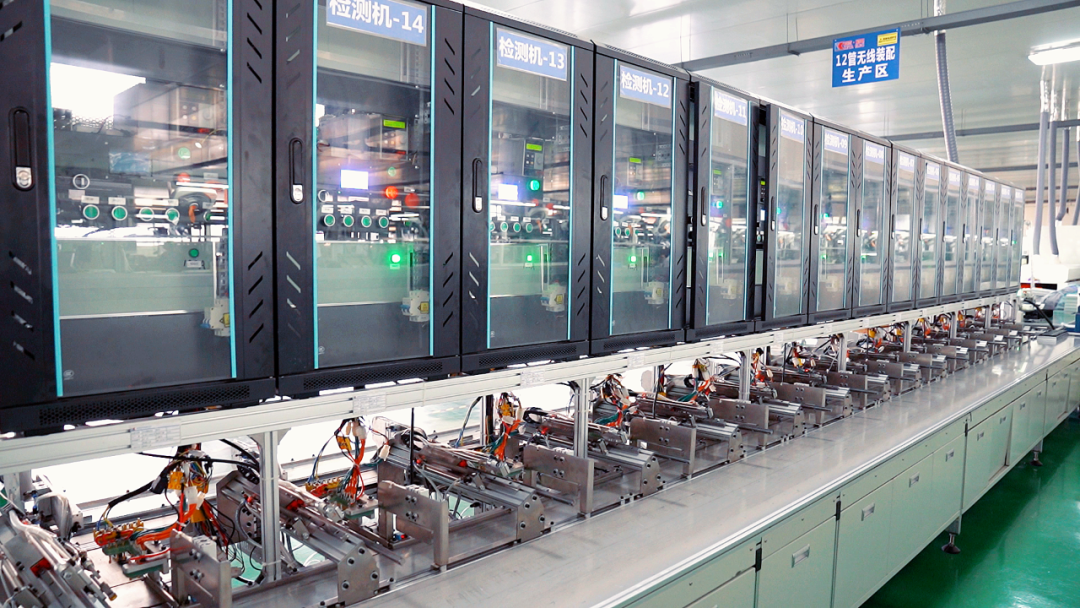

据悉,目前检测时间从原来的一分半钟缩短至五秒钟,操作难易程度从原来的复杂难练到现在的3秒钟就上手,智能检测系统的“傻瓜式操作”让检测效率和精度大大提升。

数字化改造将日产7500只提升到日产近15000只,不仅产能效益倍增,技研团队也因项目成功获得了荣誉和奖励,在榜样的作用下,创新思维在公司蔚然成风。徐州科亚机电有限公司行政部部长刁亚斌认为,科亚在检测系统上的突破虽然是一个小切口,但收益巨大,更重要的是,彰明较著的正向激励给予公司上下在创新发展上不断挑战和深耕的巨大信心。“只有创新,公司的效益才会越来越好、惠及大家;只有创新,才能让公司在当今数字化、智能化的时代道路上,越走越远、行稳致远。”

转载声明:本文转载自丰县发布

|